Bahasa

Bahasa InggrisPemahaman Komprehensif tentang Flenul Hidraulik SAE: Panduan Aplikasi, Seleksi dan Pemeliharaan

2025.09.08

2025.09.08

berita industri

berita industri

1. Aplikasi flenul hidrolik SAE

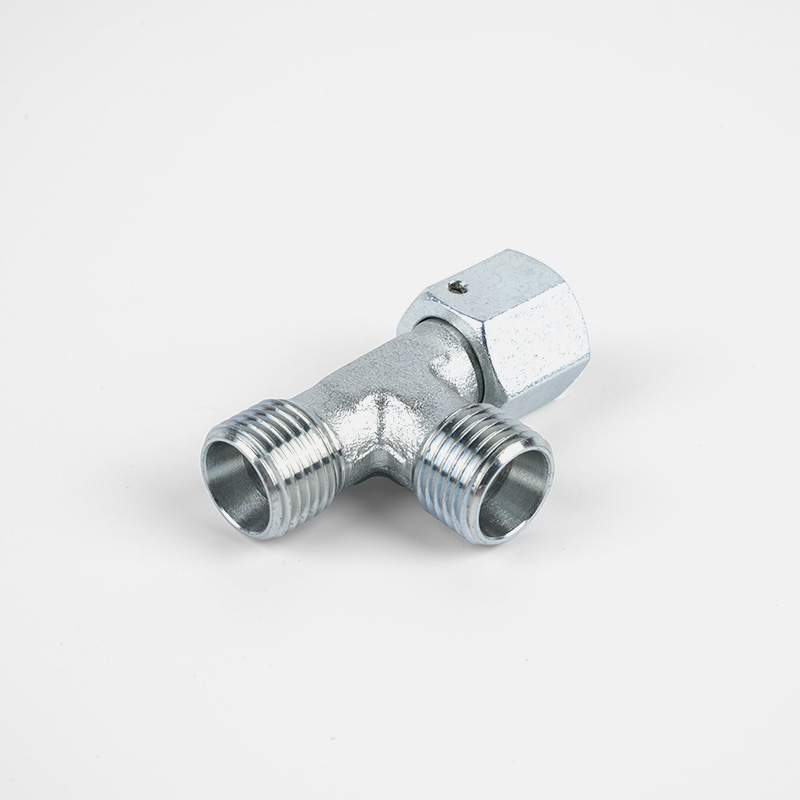

Flenul hidrolik SAE adalah komponen penting dalam sistem hidrolik, biasanya digunakan untuk menghubungkan pipa hidrolik, selang, dan peralatan seperti pompa, katup, dan motor untuk memastikan efisiensi dan integritas segel yang tinggi dari sistem. Standar SAE untuk flens hidrolik mampu menahan tekanan tinggi, membuatnya banyak digunakan dalam sistem hidrolik yang membutuhkan kemampuan penyegelan yang kuat dan dukungan tekanan tinggi.

1.1 Peran inti dalam sistem hidrolik

Dalam sistem hidrolik, flensa hidrolik SAE memiliki fungsi kritis sebagai komponen koneksi. Sistem ini sering beroperasi di bawah tekanan tinggi dan melibatkan koordinasi yang ketat di antara berbagai komponen. Flenul hidrolik SAE memastikan koneksi yang stabil antara bagian -bagian sistem dan mencegah kebocoran atau kegagalan karena tekanan yang berlebihan. Mereka biasanya digunakan dengan komponen penyegelan untuk mempertahankan integritas sistem hidrolik dengan mencegah kebocoran minyak hidrolik dan melindungi sistem dari kontaminan eksternal.

1.2 Cocok untuk lingkungan bertekanan tinggi

Sistem hidrolik dapat beroperasi pada tekanan setinggi ribuan PSI. Flensa hidrolik SAE dirancang untuk menangani persyaratan bertekanan tinggi ini dengan menggunakan bahan yang kuat dan teknik manufaktur yang tepat. Misalnya, standar seperti SAE 3000 dan SAE 6000 digunakan untuk tingkat tekanan kerja yang berbeda, mulai dari sistem hidrolik yang sangat rendah hingga bertekanan tinggi.

1.3 Aplikasi di berbagai industri

Karena kekuatan dan daya tahannya, flensa hidrolik SAE digunakan di berbagai sektor industri, termasuk tetapi tidak terbatas pada:

- Mesin konstruksi : seperti excavator, buldoser, dan forklift.

- Mesin pertanian : seperti traktor, pemanen, dan penyemprot.

- Peralatan pertambangan : seperti pemutus hidrolik, rig bor, dll.

- Peralatan petrokimia : seperti platform pengeboran dan peralatan pemrosesan kimia.

- Peralatan Marinir dan Penerbangan : seperti rudder hidrolik, sistem kontrol penerbangan, dll.

Selain itu, karena sistem hidrolik dikenal karena kemampuannya menanggung beban tinggi, flenul hidrolik SAE juga digunakan di jalur kereta api, metalurgi, peleburan, dan industri berat lainnya.

1.4 Resistansi dan daya tahan getaran

Sistem hidrolik sering terpapar getaran yang signifikan, terutama dalam sistem tekanan tinggi, di mana bahkan sedikit getaran dapat melonggarkan komponen atau menyebabkan kebocoran atau kegagalan sistem. Flensa hidrolik SAE dirancang dengan fitur untuk mengurangi dampak getaran. Bahan dan metode koneksi yang digunakan dalam flensa ini secara efektif menyerap getaran, mengurangi kemungkinan pelonggaran atau kegagalan karena getaran yang berkepanjangan atau frekuensi tinggi.

2. Pemilihan flensa hidrolik SAE

Memilih flensa hidrolik SAE yang tepat untuk sistem hidrolik sangat penting untuk memastikan sistem beroperasi dengan andal dan efisien. Memilih flensa yang salah dapat menyebabkan penyegelan yang buruk, ketidakstabilan sistem, dan risiko keamanan. Beberapa faktor perlu dipertimbangkan ketika memilih flensa, termasuk ukurannya, material, jenis segel, tekanan kerja, dan pertimbangan lingkungan.

2.1 ukuran dan spesifikasi flensa

Ukuran dan spesifikasi flensa menentukan kompatibilitasnya dengan diameter pipa, jenis koneksi, dan peringkat tekanan. Standar flensa hidrolik SAE umum termasuk SAE 3000, SAE 6000, dan SAE 9000, masing -masing dirancang untuk tingkat tekanan dan ukuran pipa yang berbeda. Saat memilih flensa, pertimbangan pertama harus menjadi diameter pipa hidrolik untuk memastikan koneksi yang aman dan bebas bocor.

Spesifikasi flensa hidrolik SAE umum dan tekanan yang berlaku

| Spesifikasi Flange | Tekanan yang berlaku | Rentang aplikasi |

|---|---|---|

| SAE 3000 | Maksimal 3000 psi | Sistem hidrolik tekanan rendah |

| SAE 6000 | Maksimal 6000 psi | Sistem hidrolik tekanan sedang |

| SAE 9000 | Maksimum 9000 psi | Sistem hidrolik bertekanan tinggi |

2.2 Pemilihan Bahan

Bahan yang dipilih untuk flensa hidrolik SAE sangat penting karena mempengaruhi kekuatan flensa, ketahanan korosi, dan masa pakai. Bahan umum termasuk baja karbon, baja tahan karat, paduan aluminium, dan paduan tembaga.

- Flensa baja karbon : Baja karbon menawarkan kekuatan tinggi dan cocok untuk sistem hidrolik standar. Hemat biaya tetapi memiliki resistensi korosi yang lebih rendah.

- Flensa stainless steel : Stainless steel sangat ideal untuk sistem di lingkungan korosif, seperti tanaman kimia dan aplikasi laut. Ini memberikan ketahanan korosi yang sangat baik dan toleransi suhu tinggi.

- Flensa paduan aluminium : Ini ringan dan digunakan dalam sistem di mana berat adalah faktor penting. Namun, paduan aluminium kurang mampu menangani tekanan tinggi dibandingkan dengan karbon atau stainless steel.

- Flensa paduan tembaga : Paduan tembaga menawarkan resistensi korosi yang baik, membuatnya cocok untuk aplikasi khusus dalam industri kimia, makanan, atau farmasi. Namun, mereka lebih mahal daripada opsi baja.

2.3 Seleksi segel

Jenis segel yang digunakan dengan flens hidrolik secara langsung mempengaruhi kinerja penyegelan sistem dan efisiensi operasional. Bahan segel umum termasuk karet nitril (NBR), karet fluorokarbon (FKM), dan poliuretan (PU). Bahan segel yang berbeda cocok untuk lingkungan operasional yang berbeda:

- Nitrile Rubber (NBR) : Cocok untuk aplikasi oli hidrolik umum dengan kisaran suhu kerja yang luas.

- Rubber Fluorocarbon (FKM) : Ideal untuk lingkungan suhu tinggi dan agresif secara kimia. Ini memiliki resistensi suhu tinggi yang sangat baik.

- Polyurethane (PU) : Lebih disukai untuk lingkungan yang tunduk pada keausan mekanis karena ketahanan abrasi yang unggul.

2.4 Pertimbangan Peringkat Tekanan

Sistem hidrolik dapat beroperasi di bawah tingkat tekanan yang bervariasi, dan setiap sistem membutuhkan flensa yang mampu menangani tekanan kerja maksimumnya. Misalnya, flensa SAE 3000 digunakan dalam sistem tekanan rendah hingga menengah, sementara flensa SAE 6000 dan SAE 9000 lebih cocok untuk sistem tekanan tinggi. Saat memilih flensa, sangat penting untuk mencocokkan peringkat tekanan flensa dengan tekanan operasi maksimum sistem untuk menghindari kegagalan atau kebocoran.

2.5 Faktor Lingkungan

Kondisi lingkungan di mana sistem hidrolik beroperasi juga harus dipertimbangkan saat memilih flensa. Sistem hidrolik sering berfungsi dalam suhu tinggi, kondisi lembab, atau lingkungan korosif. Flensa dan segel yang terbuat dari bahan tahan korosi sangat penting dalam lingkungan seperti itu untuk memperpanjang masa pakai dan memastikan keandalan sistem.

3. Pemeliharaan dan Perawatan Flanges Hidrolik SAE

Meskipun flens hidrolik SAE dirancang untuk daya tahan, pemeliharaan dan perawatan yang tepat sangat penting untuk memastikan kinerja jangka panjangnya. Inspeksi dan praktik pemeliharaan reguler membantu mencegah kebocoran, korosi, atau keausan, yang sebaliknya dapat membahayakan keandalan dan efisiensi sistem hidrolik.

3.1 secara teratur periksa integritas segel

Kinerja penyegelan flensa sangat penting untuk kinerja keseluruhan sistem hidrolik. Penyegelan yang buruk dapat menyebabkan kebocoran oli hidrolik, mengurangi efisiensi sistem. Inspeksi reguler harus dilakukan untuk mendeteksi kebocoran pada koneksi flensa, terutama dalam sistem tekanan tinggi. Jika kebocoran terdeteksi, sistem harus dihentikan, dan segel harus diperiksa untuk keausan atau kerusakan. Penggantian segel harus dilakukan jika perlu.

3.2 Jaga agar permukaan flensa tetap bersih

Kontaminan seperti kotoran atau puing -puing pada permukaan flensa dapat mencegah penyegelan yang tepat, yang menyebabkan kebocoran atau kegagalan sistem. Saat memasang atau membongkar flensa, penting untuk menjaga permukaan flensa tetap bersih untuk menghindari memasukkan kontaminan ke dalam area penyegelan. Membersihkan permukaan flensa sebelum memasang segel baru memastikan segel yang lebih baik dan mengurangi risiko kebocoran.

3.3 Hindari kelebihan flensa

Selama pemasangan, penting untuk mengikuti nilai torsi yang disarankan untuk mengencangkan baut flensa. Pengencangan yang berlebihan dapat merusak permukaan flensa, merusak baut, atau menyebabkan segel dikompres secara tidak merata, yang menyebabkan kebocoran. Menggunakan kunci pas torsi untuk memastikan bahwa baut dikencangkan ke spesifikasi pabrikan sangat penting untuk mempertahankan integritas flensa.

3.4 Periksa sesak baut secara berkala

Setelah flensa telah dipasang dan sistem beroperasi, pemeriksaan berkala harus dilakukan untuk memastikan bahwa baut flensa tetap kencang. Seiring waktu, karena getaran dan bersepeda termal, baut dapat melonggarkan, mengompromikan koneksi dan menyebabkan kebocoran oli atau ketidakstabilan sistem. Pengetatan baut secara teratur harus menjadi bagian dari pemeliharaan rutin untuk menghindari masalah potensial.

3.5 Lindungi dari korosi

Korosi dapat terjadi di lingkungan yang keras, terutama di aplikasi laut, kimia, atau industri. Sangat penting untuk secara berkala memeriksa flensa untuk tanda -tanda karat atau korosi. Ketika korosi terdeteksi, itu harus dihilangkan, dan flensa harus diobati dengan lapisan anti korosi untuk melindunginya dari degradasi lebih lanjut.

3.6 Pertahankan kualitas cairan hidrolik

Kualitas cairan hidrolik sangat penting untuk kinerja seluruh sistem hidrolik, termasuk flensa. Cairan yang terkontaminasi dapat merusak segel dan permukaan flensa. Pemeriksaan rutin dari kebersihan dan viskositas cairan hidrolik memastikan bahwa cairan memenuhi persyaratan sistem. Penting juga untuk mengganti atau menyaring cairan sesuai kebutuhan untuk mempertahankan kinerja sistem.

4. Masalah umum dengan flensa dan solusi hidrolik SAE

Terlepas dari desain flensa hidrolik SAE yang andal, beberapa masalah umum dapat muncul selama penggunaannya. Memahami penyebab dan solusi untuk masalah ini dapat membantu menyelesaikan masalah dengan segera dan menjaga sistem berjalan dengan lancar.

4.1 Kebocoran minyak pada koneksi flensa

Menyebabkan : Degradasi segel, permukaan flensa yang tidak rata, atau pemasangan yang tidak tepat dapat menyebabkan kebocoran oli.

Larutan : Periksa flensa untuk kebocoran yang terlihat, dan periksa segel untuk keausan atau kerusakan. Jika perlu, ganti segel. Pastikan permukaan flensa bersih, halus, dan bebas dari goresan, dan instal ulang flensa dengan spesifikasi torsi yang benar.

4.2 Overheating of the Flange

Menyebabkan : Suhu cairan hidrolik tinggi atau pompa yang tidak efisien dapat menyebabkan panas berlebih, merusak flensa dan segel.

Larutan : Periksa suhu oli sistem dan pastikan mekanisme pendinginan (seperti pendingin oli) berfungsi dengan baik. Bersihkan semua penyumbatan di saluran oli hidrolik dan pastikan bahwa sistem tidak berlebihan.

4.3 Longgar

Baut

Menyebabkan : Penggunaan yang berkepanjangan dapat menyebabkan baut longgar karena getaran atau ekspansi termal.

Larutan : Periksa secara teratur keketatan baut flensa, terutama selama fase awal operasi sistem. Kencangkan baut longgar, dan pertimbangkan untuk menggunakan mesin cuci kunci atau perekat benang untuk mengurangi risiko pelonggaran dari waktu ke waktu.

Dengan memilih, memasang, dan mempertahankan flenul hidrolik SAE dengan benar, Anda dapat memaksimalkan kinerja mereka dan memastikan keandalan jangka panjang dari sistem hidrolik Anda.