Bahasa

Bahasa InggrisCara memilih konektor hidrolik yang tepat untuk meningkatkan kinerja sistem

2025.08.18

2025.08.18

berita industri

berita industri

1. Memahami parameter operasi sistem hidrolik.

Konektor hidrolik Harus menahan tekanan operasi sistem hidrolik, yang biasanya berkisar dari puluhan batang hingga ribuan bar. Tentukan tekanan operasi maksimum sistem dan pilih konektor dengan faktor keamanan yang dapat menahan setidaknya 1,5 atau bahkan 2 kali tekanan untuk mencegah kegagalan karena fluktuasi tekanan.

Laju aliran sistem mempengaruhi kecepatan aliran dalam pipa. Laju aliran yang terlalu tinggi dapat menyebabkan getaran dan kebisingan di konektor, keausan yang semakin cepat. Desain konektor harus mempertimbangkan dinamika fluida untuk menghindari ketahanan atau turbulensi.

Suhu juga merupakan parameter kritis. Suhu oli hidrolik dapat berkisar dari -40 ° C hingga 150 ° C dalam kondisi operasi yang berbeda. Bahan dan segel konektor harus menahan suhu operasi sistem; Kalau tidak, mereka akan mengeras, menua, dan gagal.

Pertimbangan komprehensif tekanan, aliran, dan suhu memastikan keamanan dan keandalan konektor dalam kondisi operasi aktual.

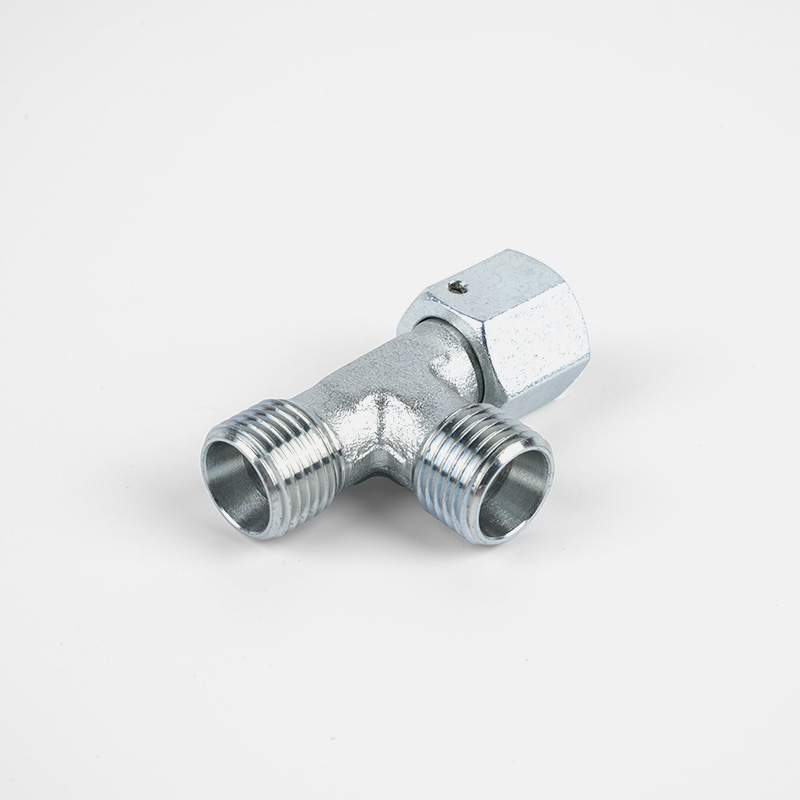

2. Pilih jenis konektor berdasarkan Antarmuka Pipa dan Peralatan.

Pipa hidrolik hadir dalam berbagai gaya desain. Konektor hidrolik hadir dalam berbagai gaya, termasuk lurus, siku 90 derajat, siku 45 derajat, dan tee, untuk memenuhi beragam persyaratan tata letak perpipaan. Bentuk pemasangan yang benar dapat secara efektif mengurangi stres perpipaan dan menghindari limbah ruang yang tidak perlu.

Jenis antarmuka sama pentingnya. Perlengkapan hidrolik menawarkan berbagai metode koneksi, termasuk koneksi berulir (seperti NPT, BSP, dan SAE), fitting kompresi, dan koneksi cepat. Antarmuka yang berbeda cocok untuk desain sistem dan persyaratan pemeliharaan yang berbeda. Sangat penting untuk memilih perlengkapan pencocokan berdasarkan standar antarmuka perpipaan dan peralatan untuk memastikan koneksi yang ketat dan bebas bocor.

Diameter pipa dan ketebalan dinding juga harus cocok dengan spesifikasi pemasangan untuk menghindari kesulitan pemasangan atau degradasi kinerja sistem karena ketidakcocokan dimensi.

3. Pemilihan material mempengaruhi daya tahan dan keamanan

Bahan umum untuk perlengkapan hidrolik termasuk baja karbon, baja tahan karat, dan kuningan.

Baja karbon: kekuatan tinggi dan biaya rendah, cocok untuk lingkungan industri umum dan kondisi tekanan. Namun, ia memiliki resistensi korosi yang buruk dan rentan terhadap karat, membutuhkan perawatan perlindungan korosi.

Stainless Steel: Menawarkan ketahanan korosi yang sangat baik dan resistensi suhu tinggi, membuatnya cocok untuk lingkungan korosif seperti bahan kimia, makanan, dan aplikasi laut, serta sistem tekanan tinggi. Namun, lebih mahal.

Kuningan: Ketahanan mesin dan korosi yang baik membuatnya cocok untuk sistem tekanan rendah dan media berair, tetapi kekuatannya tidak setinggi baja karbon dan baja tahan karat. Pemilihan material yang tepat dapat secara efektif memperluas masa pakai konektor hidrolik, mengurangi frekuensi kegagalan, dan meningkatkan keamanan sistem.

4. Fokus pada kinerja penyegelan untuk meningkatkan stabilitas sistem.

Kinerja penyegelan sistem hidrolik secara langsung berdampak pada risiko kebocoran oli dan stabilitas tekanan. Konektor hidrolik biasanya dilengkapi dengan berbagai segel, dengan bahan umum termasuk NBR (karet nitril), fluororubber (FKM), dan poliuretan (PU).

NBR: Resistensi oli yang sangat baik, terjangkau, dan cocok untuk kondisi operasi umum.

Fluororubber: Suhu tinggi dan ketahanan kimia, cocok untuk media suhu tinggi atau media korosif.

Polyurethane: Resistensi keausan yang sangat baik, cocok untuk penyegelan dinamis.

Saat memilih bahan penyegelan, pertimbangkan jenis media sistem, kisaran suhu, dan kondisi tekanan untuk memastikan kinerja yang stabil dan mencegah kebocoran di bawah lingkungan operasi.

Struktur penyegelan dalam desain konektor (seperti cincin-O dan segel kerucut) juga penting untuk menyegel efektivitas. Desain struktural yang tepat dapat mengurangi keausan dan kebocoran.

5. Pilih standar dan sertifikasi manufaktur yang sesuai.

Standar kualitas konektor hidrolik secara langsung memengaruhi keandalan produk. Standar internasional yang umum digunakan untuk konektor hidrolik termasuk ISO (Organisasi Internasional untuk Standardisasi), SAE (Masyarakat Insinyur Otomotif), dan DIN (Deutsche Industrie Norm).

Konektor yang memenuhi standar ini memiliki spesifikasi yang ketat untuk dimensi, toleransi tekanan, pemilihan material, dan metode pengujian, memastikan kinerja yang stabil dan pertukaran.

Saat membeli, cobalah untuk memilih produsen dengan sertifikasi sistem manajemen kualitas ISO9001 dan sertifikasi produk yang relevan (seperti CE dan ROHS) untuk memaksimalkan kualitas produk dan layanan purna jual.

6. Pertimbangkan biaya kenyamanan dan penggantian pemeliharaan.

Saat memelihara sistem hidrolik, kemudahan perakitan dan pembongkaran konektor hidrolik secara langsung memengaruhi efisiensi pemeliharaan. Desain koneksi cepat memungkinkan pembongkaran yang cepat dan bebas pahat, membuatnya cocok untuk perakitan dan pembongkaran yang sering, menghemat waktu perawatan.

Juga, daya tahan konektor hidrolik menentukan frekuensi penggantian. Konektor berkualitas tinggi, tahan korosi, dan tahan aus, sementara sedikit lebih mahal, dapat mengurangi perbaikan dan downtime, menghasilkan manfaat ekonomi jangka panjang yang lebih besar.

Merencanakan tata letak konektor dengan tepat, memilih jenis dan lokasi yang memfasilitasi pemeliharaan yang mudah, juga dapat meningkatkan efisiensi pemeliharaan secara keseluruhan.